- Mooresches Gesetz: Die Integrationsdichte auf Halbleiterchips steigt kontinuierlich mit Billionen von Transistoren pro Quadratzentimeter.

- Verkleinerung der Abstände: Die Abstände zwischen den Funktionsblöcken auf den Chips schrumpfen stetig.

- Atomare und elektronische Skalierung: Nur wenige Atome und Elektronen repräsentieren die grundlegenden Funktionen wie Transistoren, was die Chips anfällig für Störungen durch geringe Veränderungen im Kristallgitter macht.

- Interne Diffusion: Sowohl auf Chip- als auch auf Pad-Level sind Halbleiter anfällig für interne Diffusionsprozesse.

- Veränderung der Raumladungszonen: Die Raumladungszonen der Halbleiter verkleinern sich, was zu einer Erhöhung des Leckstroms der Schaltkreise führt.

- Temperaturreduktion: Die Reduktion der Temperatur ist entscheidend, um Alterungsprozesse, die durch Diffusion verursacht werden, zu minimieren.

- Absorption schädlicher Substanzen: Es ist notwendig, schädliche Substanzen, die beispielsweise aus Verpackungsmaterialien stammen können, zu absorbieren.

- Begasung und Schutzgasatmosphäre: Die Herstellung einer oxidationsverhindernden Schutzgasatmosphäre durch Begasung ist essenziell, um die Integrität der Wafer über längere Zeiträume zu gewährleisten.

Wafer Langzeitlagerung als Strategie

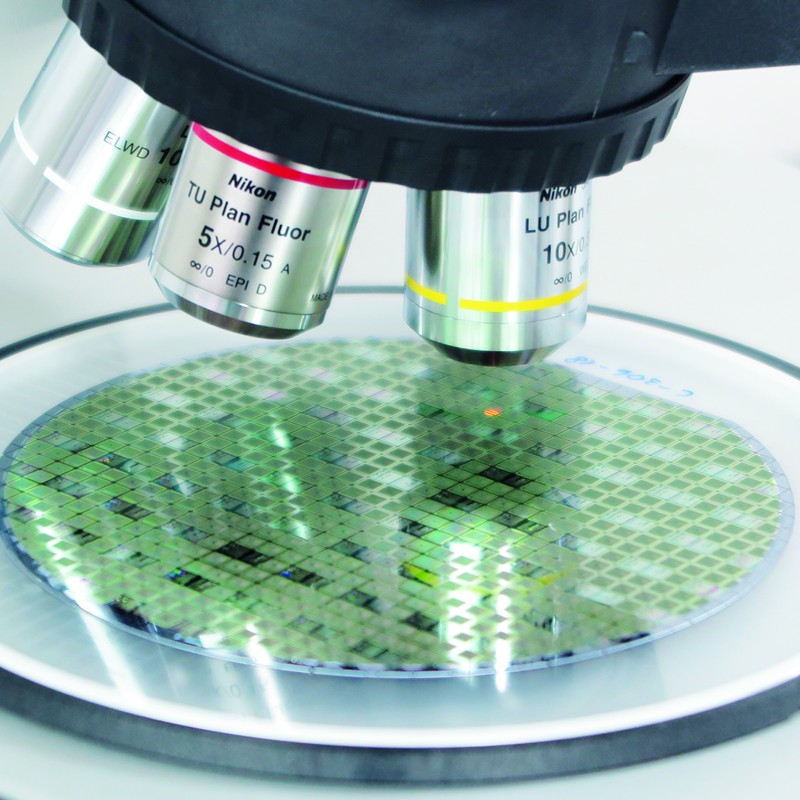

19.08.2024 – Die Welt der Technologie entwickelt sich ständig weiter, was dazu führt, dass plötzliche Produktabkündigungen und Obsoleszenz in Branchen mit komplexen Abläufen wie der Halbleiterfertigung allgegenwärtige Herausforderungen darstellen. Das Fehlen von alternativen Bezugsquellen verschlimmert diese Probleme erheblich. Abkündigungen sind ein natürlicher Vorgang, bedingt durch den technologischen Fortschritt und wirtschaftliche Gesichtspunkte. Moderne Halbleiterfabriken, die 8-Zoll oder 12-Zoll Wafer verwenden, sind einfach deutlich leistungsstärker und wirtschaftlicher. Daher plant TSMC in Dresden den Bau einer Fertigungsstätte für 12-Zoll Wafer.

Eine Zukunft für 6-Zoll-Wafer ist somit eher unwahrscheinlich. Selbst etablierte Unternehmen in Europa müssen sich dem technologischen Wandel stellen, was technologische Brüche unvermeidbar macht. Die Anschaffung neuer Produktionsanlagen ist ökonomisch nur für Großabnehmer durchführbar. Dies wirft die Frage auf: Wie viele Wafer werden noch für die Produktion benötigt und welche Anforderungen gibt es bei für Wafer Langzeitlagerung?

Planung von Prozessen und Kundenprognosen

Um den Bedarf an Wafer zu decken, sind umsichtige Prozessplanungen und genaue Kundenprognosen erforderlich, wobei die mögliche Ausbeute bei Funktionstests berücksichtigt werden muss. Es ist unerlässlich, einen gewissen Schwund bei der Ausbeute mit einzuplanen, denn eine Nachproduktion ist nach Einstellung der Fertigung unmöglich.

Zusätzliche Reserven zu beschaffen, selbst wenn diese überschüssig sein mögen, ist daher immer empfehlenswert, denn nur so lassen sich Produktionsengpässe vermeiden, welche durch falsch angedachte Sparkalkulationen entstanden sind. Zudem sollten elektrische Tests der Wafer berücksichtigt werden, da die Tester in Testhäusern ähnlich wie Produktionsprozesse in Fabriken nicht unbegrenzt verfügbar sind. Daher ist es ratsam, frühzeitig die Testdienstleister zu kontaktieren, um herauszufinden, ob die gelagerten Wafer noch während der Lagerung getestet werden können oder ob die Tests vor der Einlagerung stattfinden müssen.

Methoden zur Lagerung und Risikobewältigung

Eine geeignete Lagermethode zu wählen ist von grundlegender Bedeutung und kann bei falscher Entscheidung das Unternehmen ernsthaft gefährden. Die Wafer müssen nach der Lagerung zuverlässig verarbeitet werden können und funktionieren. Es ist wichtig, die Lagerung in einem sicheren Gebäude durchzuführen, das mit angemessenen Sicherheitsvorkehrungen wie Zugangskontrollen, Sicherheitsglas, Alarmsystemen, Überwachungskameras und einer Wachdienst-Aufschaltung ausgestattet ist.

Es ist entscheidend, dass die Lagerung in einer VdS-zertifizierten Brandschutzatmosphäre stattfindet, die durch Sauerstoffreduktion das Entstehen oder die Ausbreitung von Bränden verhindert, da das Risiko von Brandausbrüchen ein hohes Risiko in jeder Lagerung darstellt. Zudem spielt die Standortwahl eine wichtige Rolle im Hinblick auf den Schutz vor Naturkatastrophen wie Hochwasser oder die Wahrscheinlichkeit ihres Auftretens.

Besondere Anforderungen an die Wafer Langzeitlagerung

Die Langzeitlagerung von Wafer erfordert höchste Präzision, da potenzielle Schäden auf vielfältige Weise entstehen und sich oft auf Diffusionsprozesse zurückführen lassen können, die unbedingt vermieden werden müssen. Dies ist besonders kritisch aufgrund der folgenden Herausforderungen:

Für eine wirksame Bewältigung dieser Herausforderungen erfordert die Wafer Langzeitlagerung eine sorgfältige Planung, um die folgenden Maßnahmen zu berücksichtigen:

Die Anwendung dieser speziellen Verfahrensschritte, anstelle einer einfachen Stickstofflagerung (N2-Lagerung), gewährleistet eine sichere Aufbewahrung von Wafern über Zeiträume, die weit über ein bis zwei Jahre hinausgehen. Unter Betrachtung des beträchtlichen Werts der gelagerten Waren und der potenziellen Folgekosten wie Gewinnausfall, Vertragsstrafen und Reputationsverlust ist es unerlässlich, bei der Lagerung keine Kompromisse einzugehen.

Durch das TAB®-Plus-Verfahren bietet ALTER | HTV eine herausragende Lösung zur langfristigen Erhaltung empfindlicher Waren in einem unveränderten und neuwertigen Zustand. Dieses Verfahren beinhaltet nicht nur Temperaturreduktion, Absorption und Begasung, sondern auch die Lagerung der Ware in einem Hochsicherheitsgebäude, das mit einer VdS-zertifizierten Brandschutzatmosphäre ausgestattet und an einem Standort mit geringem Risiko für Naturkatastrophen lokalisiert ist. So werden sämtliche potenziellen Risiken bei der Langzeitlagerung von Wafern effektiv abgedeckt.