- Reinigung: Entfernung von Verunreinigungen und Rückständen.

- Dotierung: Einbringung von Fremdatomen zur Modifikation der elektrischen Eigenschaften des Siliziums.

- Aufbringen von Fotolack: Auftragen eines lichtempfindlichen Lackes.

- Lithografie und Ätzen: Verwendung von Masken und Licht, um Schaltkreismuster in den Fotolack zu übertragen und anschließend in den Wafer zu ätzen.

- Abscheidung von Materialien: Ablagerung verschiedener Materialien, um gewünschte elektrische Verbindungen und Komponenten zu bilden.

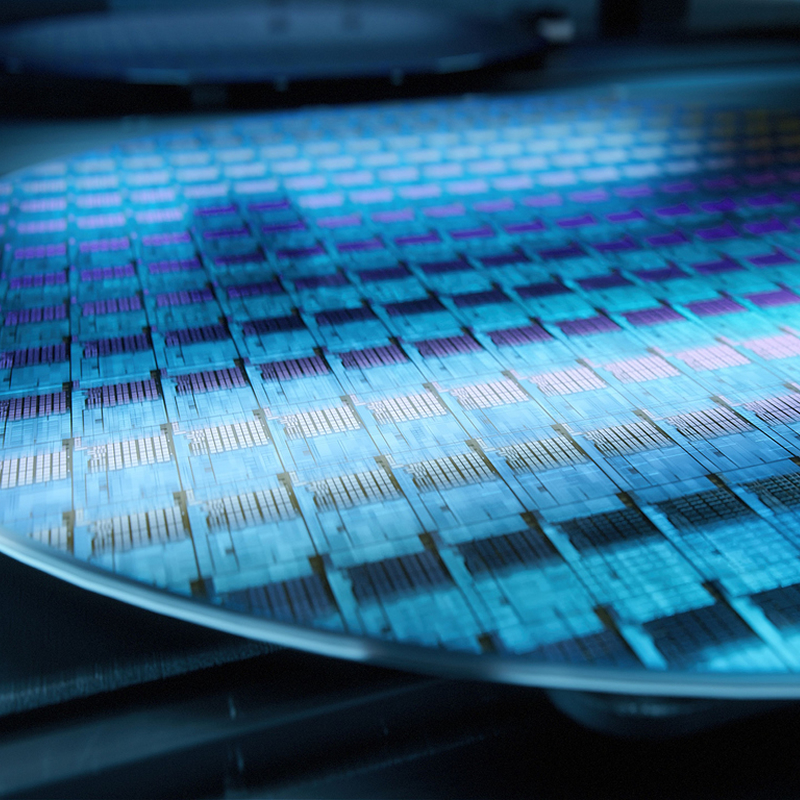

Wafer

In der Halbleiter- und Mikroelektronik sowie in der Photovoltaik bezeichnet der Begriff “Wafer” kreisförmige oder quadratische Scheiben mit einer Dicke von etwa einem Millimeter. Diese Scheiben werden üblicherweise aus ein- oder polykristallinen Rohlingen, den sogenannten Ingots, hergestellt und dienen in der Regel als Substrate für elektronische Bauelemente wie integrierte Schaltkreise (ICs), mikromechanische Bauelemente oder photoelektrische Beschichtungen. Bei der Fertigung mikroelektronischer Bauteile werden üblicherweise mehrere Wafer zu einem Los zusammengefasst und anschließend entweder hintereinander oder gleichzeitig bearbeitet.

Obwohl die Mehrheit der Wafer aus monokristallinem Silizium besteht, werden auch andere Materialien wie Siliziumcarbid, Galliumarsenid und Indiumphosphid verwendet. In der Mikrosystemtechnik finden auch Glas-Wafer mit einer Dicke im Bereich von einem Millimeter Anwendung.

Aufbau

Die Herstellung von Wafern erfolgt in verschiedenen Durchmessern, die je nach Halbleiterwerkstoff und Verwendungszweck variieren. Für Silizium-Wafer liegen die gängigen Durchmesser derzeit bei 150 mm, 200 mm und 300 mm, Diskussionen über die Einführung von 450 mm sind aktuell. Bei Gallium-Arsenid werden Durchmesser von 2 Zoll, 3 Zoll, 100 mm, 125 mm und 150 mm verwendet, wobei technisch machbare Durchmesser bis zu 200 mm reichen. Mit zunehmendem Durchmesser steigt die Kapazität zur Unterbringung von ICs. Größere Wafer bedeuten außerdem einen geringeren geometrischen Verschnitt, was die kostengünstigere Produktion von ICs ermöglicht. Die Waferproduktion erfolgt in Reinräumen, um die Ausbeute zu maximieren.

Die Herstellungskosten von unstrukturierten Wafern variieren je nach Durchmesser, Material (wie Silizium, Germanium, Galliumarsenid usw.) und Herstellungsverfahren. Die Kosten für strukturierte Wafer, die durch Bearbeitungsschritte verändert wurden, steigen erheblich mit der Anzahl der Prozessschritte. Bereits nach der Herstellung von STI-Strukturen verdoppeln sich die Kosten im Vergleich zu unstrukturierten. Neben der Anzahl der Prozessschritte hängen die Kosten auch stark von der verwendeten Strukturgröße ab. Die Produktionskosten für Computerchips auf einem durchschnittlichen 200-mm-Wafer mit einer Strukturgröße von 90 nm lagen Mitte 2008 bei etwa 850 Euro je Wafer. Die Produktionskosten für Spitzenprodukte auf 300-mm, wie bei AMD-Grafikkarten in 28-nm-Technologie oder Intel-Prozessoren in 22-nm-Technologie, sind jedoch deutlich höher. Je nach Chip-Größe können auf einem Wafer einige Dutzend bis einige Hundert Chips hergestellt werden. Nicht in diesen Kosten enthalten sind nachfolgende Aufwendungen wie das Verpacken der Chips in Gehäuse.

Herstellung

Die Produktion eines Wafer erfolgt in mehreren Schritten, die einen Prozess darstellen, beginnend mit der Züchtung eines Silizium-Kristalls. Dieser Kristall wird dann in dünne Scheiben geschnitten, die als Wafers bezeichnet werden. Im Anschluss an diesen Schritt erfolgt eine Oberflächenglättung durch chemisch-mechanisches Polieren. Nach diesem Poliervorgang werden weitere Verarbeitungsschritte im Produktionsverlauf durchgeführt, um den Wafer optimal für die Herstellung von Mikrochips vorzubereiten.

Arten

Die Vielfalt an Wafer-Kategorien ist auf die unterschiedlichen Materialien sowie die spezifischen Anforderungen der darauf zu fertigenden Halbleiterbauelemente zurückzuführen. Neben den weit verbreiteten Siliziumwafer finden sich auch Galliumarsenid-, Germanium– und Saphirwafer, die für spezifische Anwendungen zum Einsatz kommen.

Kennzeichnung

Zur genauen Positionierung in bearbeitenden Maschinen werden die Wafer (bei Galliumarsenid bis zu 125 mm Durchmesser, bei Silizium bis zu 150 mm Durchmesser) mit sogenannten “Flats” gekennzeichnet. Diese Flats zeigen die Winkelorientierung und die Kristallorientierung der Oberfläche an. Bei größeren Wafern werden statt Flats sogenannte Notches (Kerben) verwendet, die eine präzisere Positionierung ermöglichen und weniger Verschnitt verursachen.

Bei größeren Wafern werden anstelle von Flats sogenannte Notches (Kerben) verwendet, was eine präzisere Positionierung ermöglicht und weniger Verschnitt verursacht.Moderne Kennzeichnungsmethoden umfassen Strichcodes, OCR-lesbaren Text und/oder DataMatrix-Codes, die per Laser nahe der Kerbe am Rand der Waferunterseite angebracht werden.

Verwendung

Wafer bilden die grundlegende Basis für die Produktion von Mikrochips, Sensoren und einer Vielzahl anderer Bauteile der Mikroelektronik. Als fundamentales Element der modernen Elektronik kommen sie in einer breiten Palette von Anwendungen zum Einsatz. Dies umfasst nicht nur Computer und Mobiltelefone, sondern auch Automobile und Medizintechnik. Aufgrund ihrer vielseitigen Verwendbarkeit sind sie von entscheidender Bedeutung für die Funktionalität und Leistungsfähigkeit zahlreicher technologischer Geräte und Systeme.